Il 2026 sarà un anno in cui il settore dello stampaggio a iniezione consoliderà tre parole chiave: sostenibilità, dati e velocità. Le aziende cercheranno processi più efficienti e tracciabili, materiali più responsabili e soluzioni capaci di ridurre tempi e costi senza sacrificare qualità e affidabilità.

In questo scenario, vince chi unisce co-design, controllo di processo e capacità produttiva—ovvero un metodo integrato, dalla fattibilità alla consegna.

Sostenibilità come standard (non più come opzione)

Le richieste ambientali non sono più una “tendenza”: sono la nuova normalità. Nel 2026 vedremo specifiche sempre più chiare su riduzione degli sprechi, energia utilizzata e tracciabilità dei materiali. I brand chiedono componenti progettati per durare, essere riparabili e—quando possibile—riciclabili o con contenuto riciclato.

Per chi produce stampi e componenti significa ripensare i dettagli: canali caldi e attacchi per ridurre gli scarti, pareti ottimizzate per risparmiare materiale, cicli più corti senza perdere stabilità dimensionale.

Come risponde Meccanostampi: integriamo sostenibilità e qualità nel metodo: scelta mirata dei polimeri, riduzione degli scarti di processo, controllo continuo dei parametri e un sistema certificato (ISO 9001, ISO 14001, ISO 45001; principi IATF 16949 per l’automotive; rating ESG). L’utilizzo di materiali riciclati e/o con contenuto di riciclato sono una necessità purtroppo non sempre approvata dai clienti. Il decadimento, se pur minimo, di talune caratteristiche meccaniche, soprattutto su prodotti finiti che richiedono alte prestazioni e affidabilità nel tempo, sono un limite per la loro accettazione. Per questo la sfida è quella di abbinare delle soluzioni di co-design che riducano il peso del particolare (riducendo quindi l’utilizzo della plastica) o permettano dei facili disassemblaggi (garantendo una semplice rigenerazione del prodotto nella fase di seconda vita) .

Materiali: tra bio-based, riciclati e polimeri ad alte prestazioni

Il 2026 spingerà l’uso di materiali riciclati e bio-based dove tecnicamente possibile, affiancati da tecnopolimeri ad alte prestazioni per le parti più esigenti (resistenza termica, rigidità, isolamento elettrico, stabilità nel tempo).

Non esiste un “materiale magico” che va bene per tutto: il vero differenziale sta nel co-design con il cliente, partendo dai requisiti reali del pezzo (funzione, ambiente d’uso, volumi, estetica) e traducendoli nelle scelte giuste su polimero, trattamenti e architettura dello stampo.

Come risponde Meccanostampi: lavoriamo a monte – feasibility e co-design – per allineare specifiche, polimeri e progetto stampo. L’obiettivo è combinare prestazioni, ripetibilità e costo totale lungo il ciclo di vita.

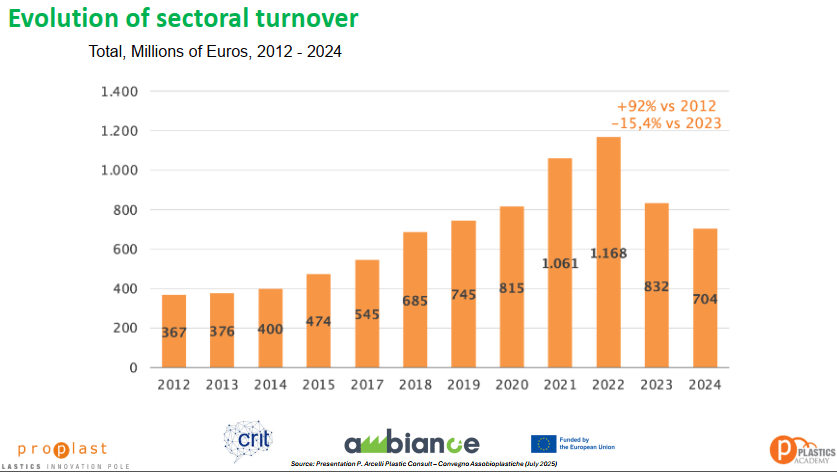

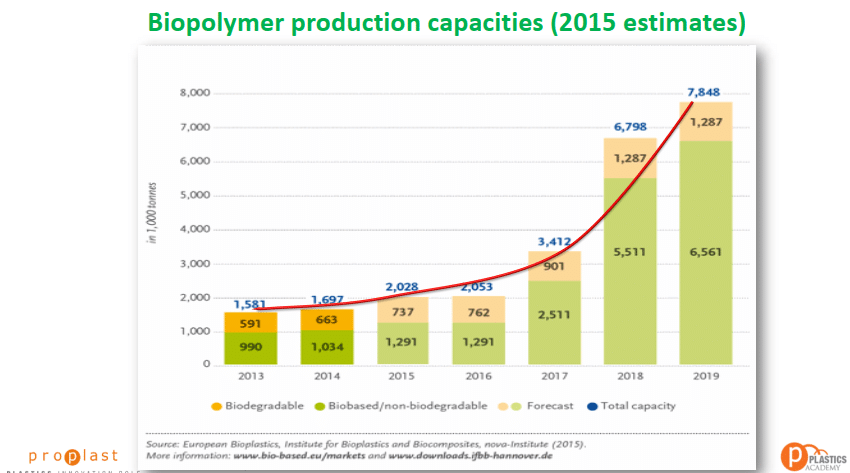

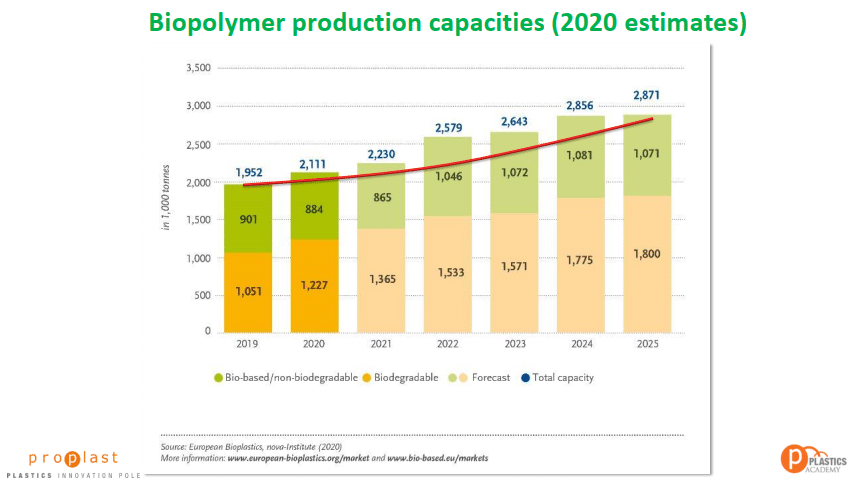

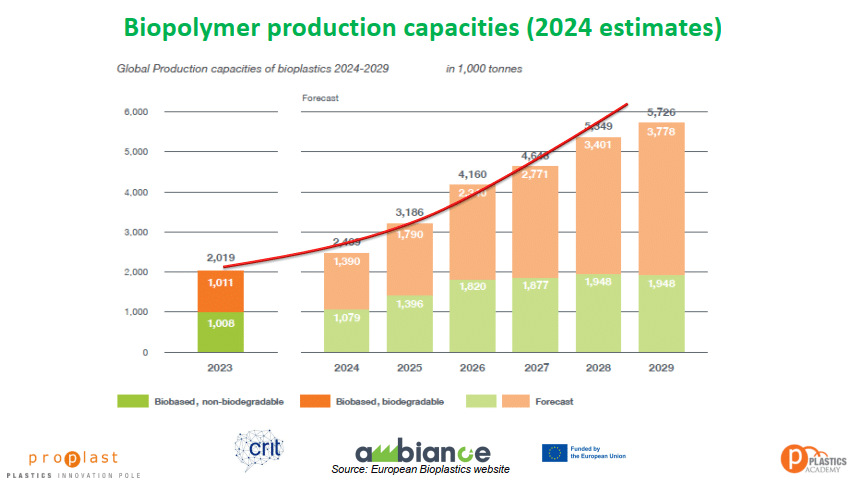

Negli ultimi anni, l’adozione della plastica bio-based non ha raggiunto le aspettative iniziali. Le previsioni di crescita del 2013 non hanno trovato conferma nei dati successivi; un’analisi aggiornata nel 2020 ha infatti evidenziato un mercato sostanzialmente flat tra il 2013 e il 2019. Solo l’ultima revisione del 2023 torna a ipotizzare una crescita accelerata verso il 2029.

Oggi, la traiettoria più concreta per i polimeri bio-based riguarda soprattutto packaging e agritech, mentre nei settori automotive, lighting e home appliance l’attenzione resta focalizzata su lightweighting, efficienza di produzione e riduzione dei consumi di materiale, più che sulla sostituzione integrale dei tecnopolimeri di origine fossile.

Automazione “utile”: qualità in linea e tempi più rapidi

Automazione non significa solo robot: nel 2026 parleremo di celle integrate in cui manipolazione, ispezione e—quando serve—operazioni secondarie (tagli, assemblaggi, marcature) avvengono senza spostare il pezzo.

Con controlli qualità in linea e raccolta dati continua, diventa più semplice correggere in corsa, ridurre i fermi non pianificati e garantire ripetibilità anche su grandi volumi.

Come risponde Meccanostampi: il nostro parco da 140 presse lavora in modo interconnesso con sistemi di pianificazione e controllo. In molte applicazioni integriamo isole robotizzate, mani di presa personalizzate (anche in stampa 3D) e verifiche automatiche al 100% per unire velocità e affidabilità.

Dati che aiutano a decidere

Il passo in più è l’uso intelligente dei dati di processo. Non basta “misurare”: serve leggere i dati per capire dove migliorare un ciclo, quando programmare una manutenzione, come prevenire derive dimensionali. Nel 2026 diventerà normale consegnare componenti con tracciabilità di lotto e una “storia” digitale chiara, utile per audit e per l’ottimizzazione continua.

Come risponde Meccanostampi: tracciabilità, monitoraggio in tempo reale e strumenti di analisi sono parte del nostro quotidiano. Questo accelera la miglioria continua e riduce la variabilità, con benefici misurabili su tempi, scarti e qualità finale.

Il vantaggio di un metodo unico (dal progetto al prodotto)

Quello che il mercato chiede nel 2026 è un partner capace di presidiare tutte le fasi: ascolto, co-design, progettazione stampo, costruzione, stampaggio, controlli qualità, logistica.

Questo riduce passaggi, accorcia tempi e rende la qualità misurabile. È il motivo per cui parliamo di metodo: una filiera davvero integrata, con responsabilità e competenze chiare in ogni step.

Se vuoi allineare il tuo prossimo progetto ai trend 2026, partiamo dall’ascolto e da una fattibilità tecnica condivisa: è lì che le idee prendono forma—e diventano risultati affidabili.

Parliamone qui → Contatti